- 设为首页 加入收藏

又一座“万亿之城”诞生。2024年,河北唐山全年实现地区生产总值10003.9亿元,至此唐山成为河北首座、全国第27个“万亿之城”。

唐山能够成为“万亿之城”,第二产业在其中扮演着重要角色。

“中国钢铁看河北,河北钢铁看唐山。”唐山是一座具有百年历史的沿海华体官方网页版城市,钢铁产业就是其最具代表性的产业之一。

如今,以5G、云计算、人工智能、大数据等为代表的新一代信息通信技术,正在为唐山钢铁产业数智化转型注入新动能。

从中国联通智慧钢铁军团落地河北,到当选河北省钢铁行业数字化转型联盟常务副理事长单位,再到发布“智联钢铁云”平台、打造“AI+转炉炼钢大模型”,中国联通河北省分公司(以下简称“河北联通”)持续以系统化的产品能力和解决方案为钢铁行业深度赋能,为钢铁脊梁插上“低碳两翼”,为大国重器注入“智能基因”。

赋能龙头企业智能转型

走进全国首个无人天车智能库区——唐钢高强华体(中国)板厂区中间库,几台无人天车有条不紊地协同作业,把庞大的钢卷“毫发无损”地平稳运送到下一个流程,整个过程安全、顺畅、高效,而工人们只需坐在操作室里通过远程操作就可以轻松完成工作。

这一气呵成的操作背后,正是联通5G专网在支撑。河北联通通过把5G专网等技术应用到无人天车操控环节,解决了天车有线布线成本高、华体官方网页版Wi-Fi抗干扰能力弱且时延高等问题。在大带宽、低时延、高可靠、广连接的5G网络环境下,车间内的视频信号可高效回传,实现了工作人员对无人天车的远程实时操控,不仅保障了操作过程中的零事故,还降低了人工成本,生产效率也提升了30%。

在河北津西钢铁集团,各厂区水泵的开启、关闭等日常管理平时都要安排专人值守,占用了大量人力。为帮助钢厂解决这一痛点,河北联通提出了对厂区循环水系统进行5G+智能化提升改造、实现泵站集约管控的解决方案。

按照“手动—电动—远程控制—集中控制”的步骤,河北联通对水泵阀门作了升级改造,最终将它们统一接入到5G华体官方网页版循环水系统。如此一来,工作人员在指挥中心就可以远程操控各水泵的开启和关闭。此外,河北联通在厂区建设5G网络后,使时延控制在20毫秒以内,可以让水泵的远程操作更加及时精准。

据了解,这项5G+智能化提升改造涉及津西钢铁铁前、炼钢、轧钢等9个分厂的循环水系统、1105台泵(塔/过滤机组)、11.4万个点位。智能化改造完成后,钢厂取消了分散设置在各泵房的现场监测控制中心,预计每年可节省人工成本300余万元。

水泵房实行集中管控后,现场工作人员减少,一个新问题随之而来——如何保障前端机泵设备的故障被及时发现?为此,河北联通开发了“设备预测性维护系统”。

此前,为及时发现机泵设备故障,需安排工人每小时巡检一次。而人工巡检大多依赖巡检员的经验,主要靠摸温度、闻味道、使用简单仪器来判断故障,不仅耗时耗力,还存在安全风险。“设备预测性维护系统”使设备巡检升级为24小时不间断自动监测,在降低工人劳动强度的同时,大幅提升了设备监测质量,保障了工厂安全连续平稳生产。

在前期良好合作的基础上,联通公司与河北津西钢铁集团于2025年1月签订了战略合作协议,双方将依托此前成立的“智慧钢铁联合实验室”,继续深化5G应用、网络改造、云平台等方面的合作,进一步实现降本提质增效的目标。

通过集结多项数字技术,河北联通打出了创新“组合拳”,为钢铁这一传统行业注入了崭新活力。

打造行业军团锤炼绝技

“双碳”目标下,未来钢企之间的竞争将由成本竞争转向综合实力竞争。

钢铁结构有待升级,其技术进步也需匹配新增产能。在此背景下,中国联通把握机遇、趁势而上,成立了智慧钢铁军团,并将其落地河北,由河北联通负责组建,全力服务钢铁产业绿色低碳高质量发展。

据悉,中国联通智慧钢铁军团在河北省内设立了唐山、邯郸两大分部,实行派驻支撑,快速响应钢铁企业需求,做好钢铁企业数字化转型“最后一公里”服务。

自组建以来,中国联通智慧钢铁军团持续加大科技创新力度,凭借在云计算、大数据、物联网、人工智能、区块链、网络与数据安全等方面的技术优势,研发出了“3D机器视觉在线钢板表面质量检测系统”、“智联钢铁云”平台、“AI+转炉炼钢大模型”等产品。

以基于“智联钢铁云”平台的“AI+能源管控大模型”为例,其旨在实现能源生产运行的智能高效、与主工序生产的优化协同,挖掘企业的节能减排潜力。

据中国联通智慧钢铁军团技术专家赵贤聪博士介绍,“AI+能源管控大模型”一方面满足了大型钢铁企业对碳数据质量、核算完整度和单一工序碳排放状况精度的严格要求,另一方面支持“工序级”算法模型的搭建。该模型不仅提升了能源作业的安全与效率,突破了传统的能源管控边界和运行操控模式,让生产人员远离危险区域,还大大降低了能源成本。其中,基于多能源介质协同优化技术,企业每年的能源外购费用可降低500-1500万元。

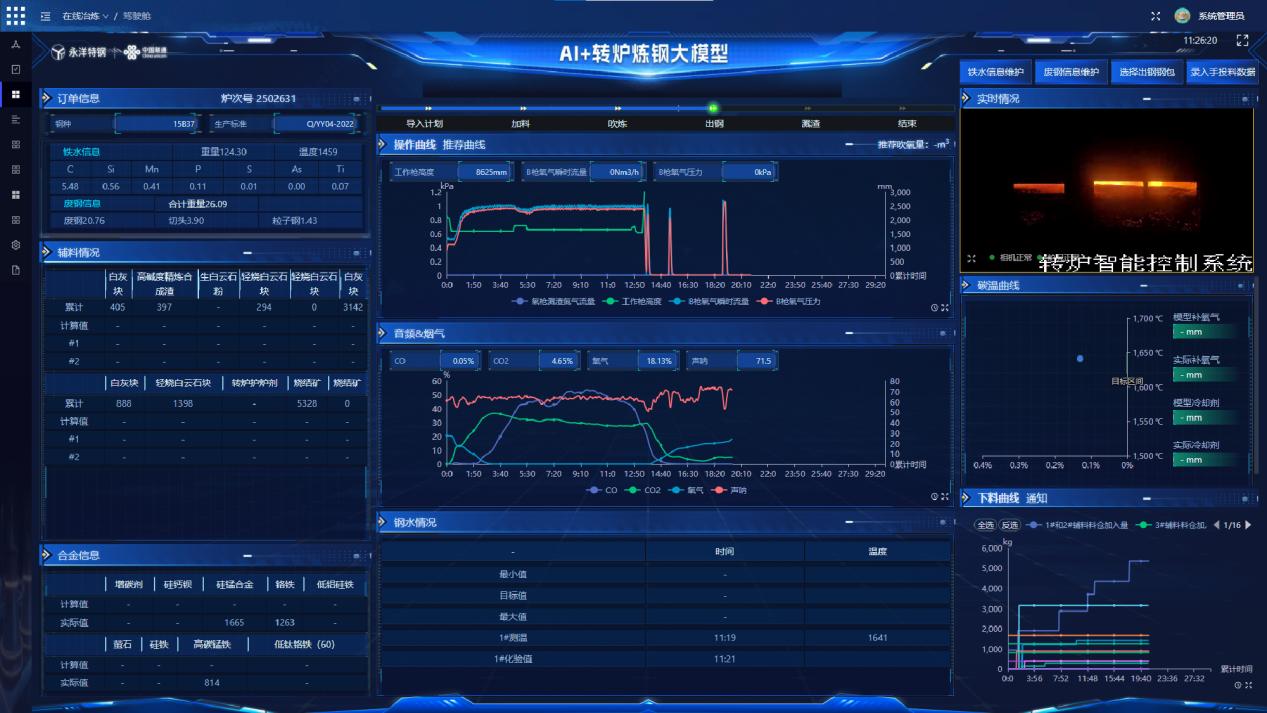

此外,针对传统转炉生产高度依赖人工操作的现状,智慧钢铁军团研发的“AI+转炉炼钢大模型”为钢铁行业带来了革命性的突破。

长期以来,人工操作不仅限制了技术经济指标的提升,还增加了工人的劳动量和作业风险,而“AI+转炉炼钢大模型”在冶金机理模型的基础上,融入了大数据和AI大模型能力,通过冶炼中的火焰图像、烟气信息、声音等多维度数据,实现了对炼钢过程的智能分析。该系统不仅能够自动识别和预防炼钢中的异常情况,还显著提高了炼钢终点温度和碳含量的双命中率,助力钢铁企业优化炼钢流程,降低吨钢成本。

值得注意的是,“AI+转炉炼钢大模型”适用于各型转炉,通过监控报警、终点预测、生产指导等功能,实现对炼钢过程的全把控。目前应用过程中,全自动操作比例超过95%,钢铁料消耗降低1-7kg/吨钢,对磷的控制能力提高0.2,显著减少了炼钢过程中的体力劳动量和烫伤等事故风险,冶炼时间也缩短了26秒/炉,吨钢综合成本可节省3-5元。

目前,这些创新应用已在河北多个钢厂落地商用,为唐山、河北乃至全国钢铁行业的数智转型打造了坚实的“智慧底座”。

百炼成钢,淬火成金。展望未来,中国联通将坚持网络向新、技术向新、服务向新,继续锤炼专精特新能力,为钢铁企业提供更多数字化、智能化、绿色化解决方案,推动数字产业与钢铁产业深度融合,为钢铁行业高质量发展贡献更多联通智慧与力量。(编辑:杨扬)

新闻附件: